Capteurs de niveau de carburant

Un capteur de niveau de carburant est un dispositif conçu pour effectuer des mesures précises du niveau de carburant dans les véhicules. Ces mesures, combinées aux fonctionnalités d'une plateforme de suivi GPS et de télématique, permettent de collecter les données suivantes :

niveau de carburant dans le réservoir d’un véhicule

remplissage de carburant

ralenti du véhicule

surveillance de la consommation de carburant

prévention du vol de carburant

remplissages ou vidanges de carburant

consommation de carburant par période de temps

consommation moyenne de carburant (miles par gallon, mpg)

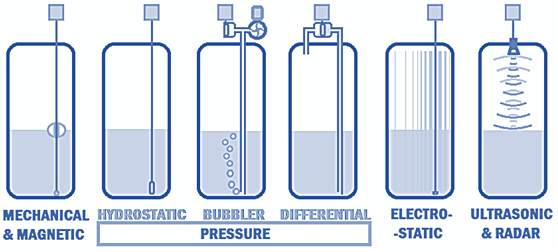

Technologies de détection du niveau de liquide

Pour détecter de manière générale le volume/niveau de fluide dans un réservoir donné, il existe une large gamme de technologies de détection disponibles, notamment mécaniques, magnétiques, à pression (hydrostatiques, à bulleur, différentielles), électrostatiques (capacitives, inductives), radar et ultrasonique.

Les capteurs de réservoir mécaniques détectent normalement la position d'un flotteur via une liaison mécanique à l'intérieur/à l'extérieur du réservoir.

Les capteurs de réservoir magnétiques détectent couramment la position d'un flotteur par une liaison mécanique reliant le flotteur à un aimant. Les capteurs magnétiques modernes sont basés sur l'effet Hall (un phénomène qui se produit lorsqu'un courant électrique circulant dans un conducteur est exposé à un champ magnétique externe appliqué à angle droit, entraînant le développement d'une différence de potentiel électrique dans le conducteur à angle droit à la fois par rapport à la direction du courant et au champ magnétique).

Les capteurs de pression incluent les capteurs hydrostatiques, à bulleur et différentiels. Un capteur hydrostatique de réservoir mesure typiquement la pression du fluide au fond du réservoir. La quantité de pression dépend du poids du fluide au-dessus du capteur, qui dépend de la quantité de fluide dans le réservoir. Un capteur à bulleur s'appuie en fait sur le fait que la pression nécessaire pour expulser l'air par le bas du tube dépend de la pression au fond du réservoir — une pression résultant de la quantité de fluide dans le réservoir. Un capteur de pression différentielle détecte la différence de pression entre le haut et le bas d'un réservoir, et la traduit en une quantité de fluide.

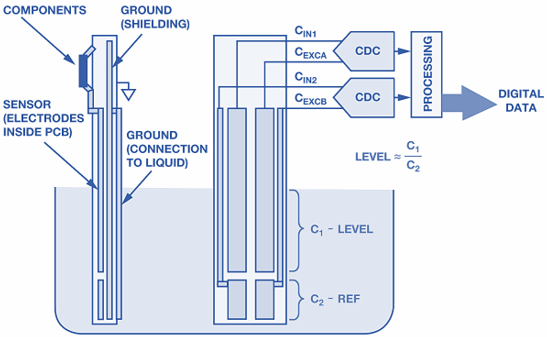

Les capteurs de type électrostatique sont représentés par des versions capacitives et inductives. En plaçant le liquide entre les électrodes, la capacité du condensateur à stocker de l'énergie change, de sorte que la valeur réelle de la capacitance varie.

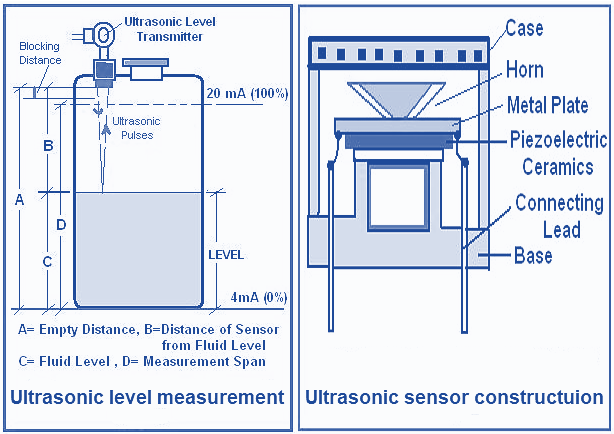

Les capteurs de niveau ultrasoniques fonctionnent en émettant une rafale d'ondes sonores à très haute fréquence. Ces ondes sonores frappent la cible visée, rebondissent vers le capteur et voyagent à la vitesse du son connue. Ensuite, le temps que l'onde sonore a mis pour revenir peut être utilisé pour calculer la distance. Le radar, en revanche, n'utilise pas d'ondes sonores mais des ondes électromagnétiques.

Capteurs de niveau de carburant

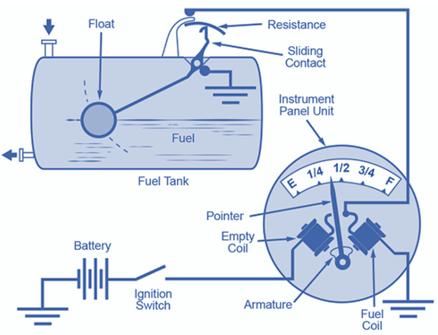

Diverses méthodes ont été employées jusqu'à présent pour mesurer le niveau de carburant : film résistif, résistances discrètes, capacitif, ultrasonique, etc. Les capteurs à base résistive font partie des plus couramment utilisés. Ces capteurs sont mécaniquement connectés à un flotteur qui monte ou descend selon le niveau de carburant. Au fur et à mesure que le flotteur se déplace, la résistance du capteur change, et la position de l'aiguille change proportionnellement au courant circulant dans la bobine. Un FLS typique basé sur une résistance est illustré dans la figure ci‑dessous.

L'inconvénient du capteur à contact résistif est l'usure du capteur due au contact glissant à l'intérieur des éléments du capteur, ce qui entraîne également une réduction de la durabilité du capteur.

Le principe de base pour détection du niveau de carburant basée sur la capacité est montré sur la figure ci‑dessous. Un condensateur à plaques parallèles avec des plaques qui adhèrent étroitement à la paroi extérieure du réservoir et s'étendent près du fond du réservoir. À mesure que le niveau de carburant change, la quantité de matériau diélectrique entre les plaques change, produisant ainsi une variation de la capacitance. Un second capteur capacitif situé près du fond sert de canal de référence pour produire des mesures ratiométriques. La capacitance du capteur et celle de la référence sont converties en numérique et les données sont transmises via le port I2C à l'ordinateur hôte ou au microcontrôleur.

Les capteurs capacitifs sont assez sensibles aux variations des conditions environnementales ; de plus, la mesure de la capacitance est plus difficile comparée à la mesure de la résistance.

Les ondes ultrasoniques détectent un objet de manière similaire au radar. L'ultrasonique utilise des ondes sonores, tandis que le radar utilise des ondes radio. Lorsqu'une impulsion ultrasonique est dirigée vers un objet, elle est réfléchie par l'objet et l'écho revient à l'émetteur. La distance à l'objet est déterminée en fonction du temps de trajet calculé de l'impulsion ultrasonique. En surveillant en continu le temps entre l'émission et le retour réfléchi des impulsions, on peut examiner le niveau réel du fluide.

Le capteur ultrasonique est la pièce clé de l'émetteur ultrasonique. Ce capteur transforme l'énergie électrique en ondes ultrasoniques. Les cristaux piézoélectriques sont essentiels à ce processus de conversion. Ces cristaux génèrent soit des signaux électriques à la réception d'ultrasons, soit oscillent à des fréquences élevées lorsque de l'énergie électrique leur est appliquée. La détection du niveau de carburant par ultrason soulève les défis d'implémentation/mesure suivants : exigences de calibration de l'émetteur, variation de la vitesse du son avec la température de l'air, échos d'interférence.

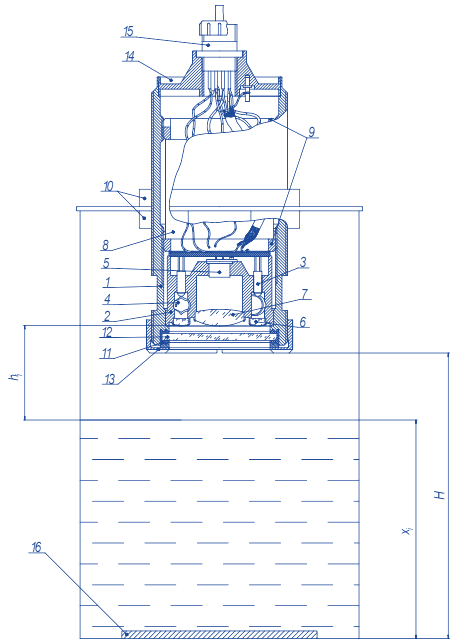

Les techniques optiques peuvent être largement appliquées aux mesures d'écoulement de fluides et sont moins courantes pour les mesures de niveau de liquide. La raison en est que la précision de la mesure est affectée par des facteurs tels que la variation de la puissance de rayonnement et la sensibilité à la température. Cependant, les avancées récentes dans ce domaine visent à réduire l'erreur due à la température dans ces dispositifs. Un exemple d'un tel dispositif est présenté dans la figure ci‑dessous.

Le dispositif réel se compose de : 1 - corps, 2 - support, 3 - LED 3L107B, 4 - photodiodes de compensation PD-19КК, 5 - photodiode de fonctionnement PD20-32К, 6, 7 – lentilles de plus petit et plus grand diamètre, 8 - circuit imprimé, 9 – écrous intérieurs, 10 – écrous de montage, 11 - joint torique, 12 - verre de sécurité, 13 - écrou, 14 - collier, 15 - fiche ST1-10-5-V, 16 – miroir.

Un tel dispositif permet une technique de mesure du niveau de carburant en enregistrant l'intensité du trajet optique réfléchi par le miroir au fond du réservoir ou par un autre niveau du réservoir. L'erreur typique est annoncée comme étant de l'ordre de 1 à 2 %.

Ici nous avons décrit certaines des technologies populaires de détection du niveau de carburant. Cependant, il existe évidemment d'autres techniques disponibles. De nombreux fabricants de capteurs de carburant proposent leurs dispositifs avec des fonctionnalités supplémentaires. Certaines d'entre elles peuvent être très avancées et utiles. Vous pouvez consulter davantage d'informations sur les aspects pratiques des capteurs de niveau de carburant dans nos documents ultérieurs. Types de capteurs de niveau de carburant et installation du capteur de niveau de carburant.

Mis à jour

Ce contenu vous a-t-il été utile ?