Sensores de nivel de combustible

Un sensor de nivel de combustible es un dispositivo diseñado para realizar mediciones precisas del nivel de combustible en vehículos. Estas mediciones, combinadas con la funcionalidad de una plataforma de seguimiento GPS y telemática, permiten obtener los siguientes datos:

nivel de combustible en el tanque de un vehículo

repostaje de combustible

ralentí del vehículo

monitoreo del consumo de combustible

prevención de robo de combustible

recargas o vaciados de combustible

consumo de combustible por periodo de tiempo

consumo medio de combustible (millas por galón, mpg)

Tecnologías de detección de nivel de líquido

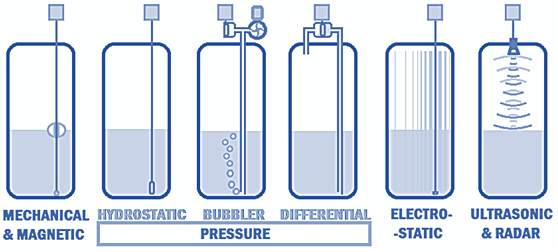

Para un propósito general de detectar el volumen/nivel de fluido en un tanque determinado, existe una amplia gama de tecnologías de detección disponibles, incluidas mecánicas, magnéticas, de presión (hidrostática, de burbujeo, diferencial), electrostáticas (capacitiva, inductiva), radar y ultrasónicas.

Los sensores mecánicos de tanque normalmente detectan la posición de un flotador mediante un enlace mecánico dentro/fuera del tanque.

Los sensores magnéticos de tanque suelen detectar la posición de un flotador mediante un enlace mecánico unido desde el flotador a un imán. Los sensores magnéticos modernos se basan en el efecto Hall (fenómeno que ocurre cuando una corriente eléctrica que circula por un conductor se expone a un campo magnético externo aplicado en ángulo recto, en el que se desarrolla un potencial eléctrico en el conductor en ángulo recto tanto respecto a la dirección de la corriente como al campo magnético).

Los sensores de presión incluyen sensores hidrostáticos, de burbujeo y diferenciales. Un sensor hidrostático de tanque típicamente detecta la presión del fluido en el fondo del tanque. La cantidad de presión depende del peso del fluido sobre el sensor, lo que a su vez depende de la cantidad de fluido en el tanque. Un sensor de burbujeo se basa en el hecho de que la presión necesaria para expulsar el aire por la parte inferior del tubo depende de la presión en el fondo del tanque, presión que resulta de la cantidad de fluido en el tanque. Un sensor de presión diferencial detecta la diferencia de presión entre la parte superior e inferior de un tanque y la traduce en una cantidad de fluido.

Los sensores de tipo electrostático están representados por versiones capacitivas e inductivas. Al colocar líquido entre los electrodos, la capacidad del condensador para almacenar energía cambia, por lo que la capacitancia real varía.

Los sensores de nivel ultrasónicos operan emitiendo una ráfaga de ondas sonoras en secuencia muy rápida. Estas ondas sonoras alcanzan el objetivo previsto, rebotan hacia el sensor y viajan a la conocida velocidad del sonido. Posteriormente, el tiempo que tardó la onda sonora en regresar puede utilizarse para calcular la distancia. El radar, en contraste, no trabaja con ondas sonoras, sino con ondas electromagnéticas.

Sensores de nivel de combustible

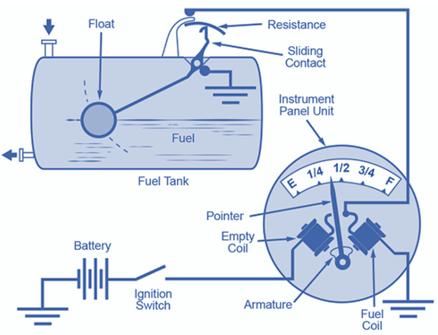

Hasta ahora se han empleado varios métodos para medir el nivel de combustible: película resistiva, resistencias discretas, capacitiva, ultrasónica, etc. Los sensores basados en resistencia son de los más utilizados. Estos sensores están conectados mecánicamente a un flotador que se mueve hacia arriba o hacia abajo según el nivel de combustible. A medida que el flotador se mueve, la resistencia del sensor cambia, y la posición de la aguja varía proporcionalmente a la corriente que fluye en la bobina. Un FLS típico basado en resistencias se muestra en la figura siguiente.

La desventaja del sensor de contacto basado en resistencia es el desgaste del sensor debido al contacto deslizante dentro de los elementos del sensor, lo que también conduce a la reducción de la durabilidad del sensor.

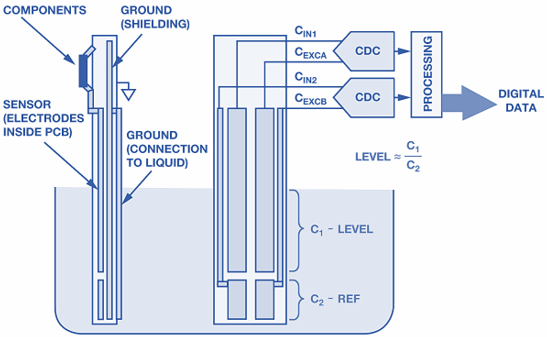

El principio básico para detección de nivel de combustible basada en capacitancia se muestra en la figura siguiente. Un condensador de placas paralelas con placas que se adhieren firmemente a la pared exterior del tanque y se extienden hasta cerca del fondo del tanque. A medida que cambia el nivel de combustible, cambia la cantidad de material dieléctrico entre las placas, produciendo así un cambio en la capacitancia. Un segundo sensor capacitivo ubicado cerca del fondo actúa como canal de referencia para producir mediciones ratiométricas. Las capacitancias del sensor y de referencia se convierten a digital y los datos se transmiten vía el puerto I2C al PC anfitrión o microcontrolador.

Los sensores capacitivos son bastante sensibles a los cambios en las condiciones ambientales; además, la medición de la capacitancia es más difícil en comparación con la medición de la resistencia.

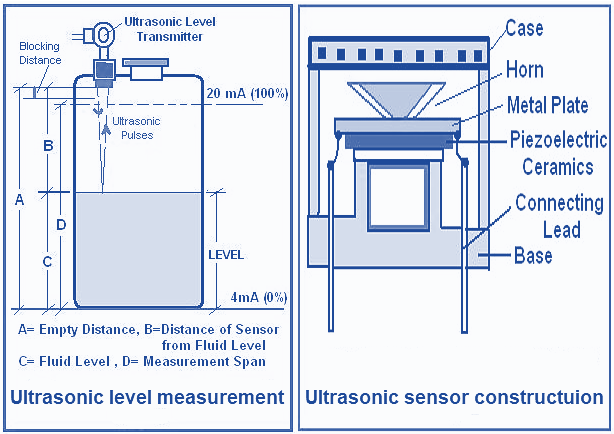

Las ondas ultrasónicas detectan un objeto de forma similar a como lo hace el radar. El ultrasonido utiliza ondas sonoras y el radar utiliza ondas de radio. Cuando un pulso ultrasónico se dirige hacia un objeto, es reflejado por el objeto y el eco regresa al emisor. La distancia al objeto se determina en función del tiempo de viaje calculado del pulso ultrasónico. Al monitorizar continuamente el tiempo entre el retorno reflejado de los pulsos, se puede examinar el nivel real del fluido.

El sensor ultrasónico es la parte clave del dispositivo transmisor ultrasónico. Este sensor transforma la energía eléctrica en ondas ultrasónicas. Los cristales piezoeléctricos son cruciales para este proceso de conversión. Tales cristales generan señales eléctricas al recibir ultrasonidos o vibran a altas frecuencias cuando se aplica energía eléctrica. La detección del nivel de combustible mediante ultrasonidos implica los siguientes desafíos de implementación/medición: requisitos de calibración del transmisor, cambio de la velocidad del sonido con la variación de la temperatura del aire, ecos de interferencia.

Las técnicas ópticas pueden aplicarse ampliamente en mediciones de flujo de fluidos, y son menos comunes en mediciones de nivel de líquido. La razón es que la precisión de la medición se ve afectada por factores como el cambio de la potencia de radiación y la sensibilidad a la temperatura. Sin embargo, los avances recientes en este campo se orientan a la reducción del error por temperatura en estos dispositivos. Un ejemplo de dicho dispositivo se muestra en la figura siguiente.

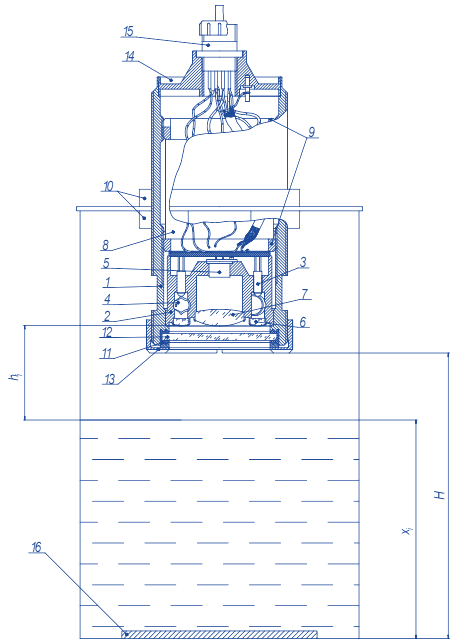

El dispositivo real consta de: 1- cuerpo, 2 - soporte, 3 - LEDs 3L107B, 4 - fotodiodos compensadores PD-19КК, 5 - fotodiodo operativo PD20-32К, 6, 7– lentes de diámetro menor y mayor, 8 - placa de circuito impreso, 9 – tuercas internas, 10 – tuercas de montaje, 11 - junta tórica, 12 - vidrio de seguridad, 13 - tuerca, 14 - collarín, 15 - conector ST1-10-5-V, 16 – espejo.

Dicho dispositivo permite una técnica para medir el nivel de combustible registrando la intensidad del camino óptico reflejado desde el espejo en el fondo del depósito u otro nivel del mismo. Se afirma que el error típico está en un rango de 1-2%.

Aquí hemos descrito algunas de las tecnologías populares de detección de nivel de combustible. Sin embargo, obviamente existen otras técnicas disponibles. Muchos fabricantes de sensores de combustible proporcionan sus dispositivos con características adicionales. Algunas de ellas pueden ser bastante innovadoras y útiles. Le invitamos a leer más sobre los aspectos prácticos de los sensores de nivel de combustible en nuestros documentos posteriores Tipos de sensores de nivel de combustible e instalación del sensor de nivel de combustible.

Última actualización

¿Te fue útil?