Cómo convertir el monitoreo de neumáticos en una fuente confiable de seguridad, cumplimiento e información operacional para flotillas

La presión de los neumáticos importa, sin embargo, las lecturas detrás de ella a menudo llegan en formatos que no coinciden o no tienen mucho sentido. Cuando los datos son inconsistentes, incluso el buen hardware no puede respaldar operaciones seguras y estables. Este artículo muestra cómo IoT Logic ayuda a las flotillas a automatizar el proceso y convertir las señales de neumáticos sin procesar en información clara que pueden utilizar, basado en el caso de nuestro cliente.

Puntos clave

- Un sistema de monitoreo de presión de neumáticos advierte cuando la presión de los neumáticos baja y es clave para operaciones de flotilla seguras y que cumplan con las normativas.

- Los datos no estructurados y las verificaciones lentas enmascaran problemas tempranos, aumentan los costos y socavan el cumplimiento.

- IoT Logic convierte datos variados de neumáticos en información clara sobre ruedas sin pasos manuales y mejora la seguridad, las auditorías y el trabajo diario.

Monitoreo de presión de neumáticos: ¿qué pasa si los problemas pasan desapercibidos?

Aunque los problemas de neumáticos tienen un impacto importante en la seguridad y el cumplimiento normativo de las flotas, muchos de ellos son difíciles de detectar con la rapidez suficiente para prevenir problemas en el camino.

Los neumáticos con presión insuficiente o desgastados siguen siendo uno de los factores principales que contribuyen a los accidentes vehiculares. Por ejemplo, en Estados Unidos, los datos de las agencias de seguridad vial indican que en 2024, los defectos en neumáticos estuvieron involucrados en aproximadamente 11,000 colisiones vehiculares y resultaron en alrededor de 200 muertes a nivel nacional. La presión inadecuada también está relacionada con casi 300,000 accidentes cada año. La presión baja aumenta la distancia de frenado, reduce la estabilidad del vehículo y eleva las probabilidades de un reventón, especialmente a altas velocidades o bajo cargas pesadas. Muchos conductores aún pueden ignorar las alertas de presión, lo que incrementa el riesgo.

No es sorpresa que las regulaciones se hayan endurecido a nivel mundial. Los vehículos pesados y remolques nuevos registrados en la UE y otros mercados deben incluir por ley un sistema de monitoreo de presión de neumáticos. Estas normas buscan reducir accidentes y costos operativos mejorando la forma en que las flotas monitorean la salud de sus neumáticos.

Con la seguridad, el cumplimiento normativo y el rendimiento diario en juego, las flotas necesitan una mejor manera de entender lo que sus datos de neumáticos les están diciendo.

El enfoque habitual produce datos tardíos, incompletos o inconsistentes

El problema es que las verificaciones manuales, que han sido comunes en las flotas durante décadas, ya no proporcionan a los equipos datos en los que puedan confiar.

- Las rutinas manuales dejan demasiadas lagunas. Los conductores o mecánicos utilizan manómetros durante las inspecciones de rutina o el mantenimiento programado, a menudo justo antes de un viaje. Esto puede detectar problemas evidentes, aunque una inspección apresurada, un turno perdido o un intervalo prolongado entre paradas de servicio puede permitir que las caídas de presión o el desgaste prematuro pasen desapercibidos. Muchas flotas aún podrían depender de estas rutinas por varias razones. Por ejemplo, operan vehículos más antiguos o tienen presupuestos limitados.

- Los datos mixtos del sistema de monitoreo de presión de neumáticos (TPMS) son difíciles de utilizar. Algunas flotas utilizan sistemas de monitoreo de presión de neumáticos, aunque los datos rara vez son uniformes. Cada proveedor reporta información en su propio formato. Los sistemas directos envían presión y temperatura desde cada rueda, mientras que los sistemas indirectos estiman la presión basándose en el comportamiento del ABS. Cuando se mezcla hardware de diferentes proveedores, los gerentes reciben lecturas que no pueden compararse o combinarse sin esfuerzo adicional.

- Los registros inconsistentes ralentizan las respuestas. Los equipos a menudo trabajan con hojas de cálculo, reportes fragmentados y notas manuscritas. Estos registros son fáciles de extraviar, y rara vez coinciden entre fuentes. Los datos inconsistentes retrasan las respuestas a eventos de baja presión, complican los reportes de cumplimiento y aumentan la posibilidad de que un problema permanezca oculto hasta que se vuelva costoso.

Cuando las flotas no pueden dar sentido a sus datos de neumáticos, existen riesgos evitables, desde la detección tardía de caídas de presión hasta averías en carretera y mayor exposición a accidentes. Darle sentido manualmente puede ser lento, costoso e ineficiente. En este punto, automatizar la forma en que estos datos se procesan y unifican marca una diferencia real, como muestra un caso reciente de cliente.

Mejorando el monitoreo de presión de llantas con IoT Logic. Caso de cliente

Un cliente de Navixy utilizaba ciertos rastreadores Navtelecom en sus operaciones. Estos rastreadores venían con sensores de presión de llantas para cada rueda del vehículo. Cada dispositivo enviaba datos en un conjunto rotativo de campos del modelo: un parámetro contenía el número de rueda, mientras que otros tres transportaban la presión, temperatura y estado de esa rueda. Cada pocos segundos, el número de rueda cambiaba, y los mismos campos se actualizaban con las lecturas de la siguiente rueda.

Debido a que estos parámetros eran genéricos, también podían recibir datos de otros sensores. Decodificar a qué rueda pertenecía cada lectura normalmente habría requerido cambios amplios de código o scripts personalizados, lo cual era impráctico cuando cada cliente y proveedor de TPMS formateaba los datos de manera diferente.

El cliente buscaba una solución que funcionara en todos los dispositivos sin crear esfuerzo adicional para los usuarios.

Descubra otro caso de cliente sobre automatización de controles de sobriedad para conductores con IoT Logic.

La solución: usar IoT Logic para convertir los datos rotativos de monitoreo de presión de llantas en lecturas claras de llantas

IoT Logic hizo posible manejar este caso sin desarrollo personalizado.

Un recordatorio rápido: IoT Logic es la herramienta de automatización de flujos de trabajo sin código de Navixy que permite construir canalizaciones de datos, o flujos de datos, si usted prefiere, para operaciones específicas, incluyendo cálculos complejos, acciones basadas en condiciones y comandos de dispositivos. Para construir flujos, simplemente se arrastran y sueltan los elementos necesarios, nodos, al espacio de trabajo y se conectan. Luego IoT Logic maneja el procesamiento.

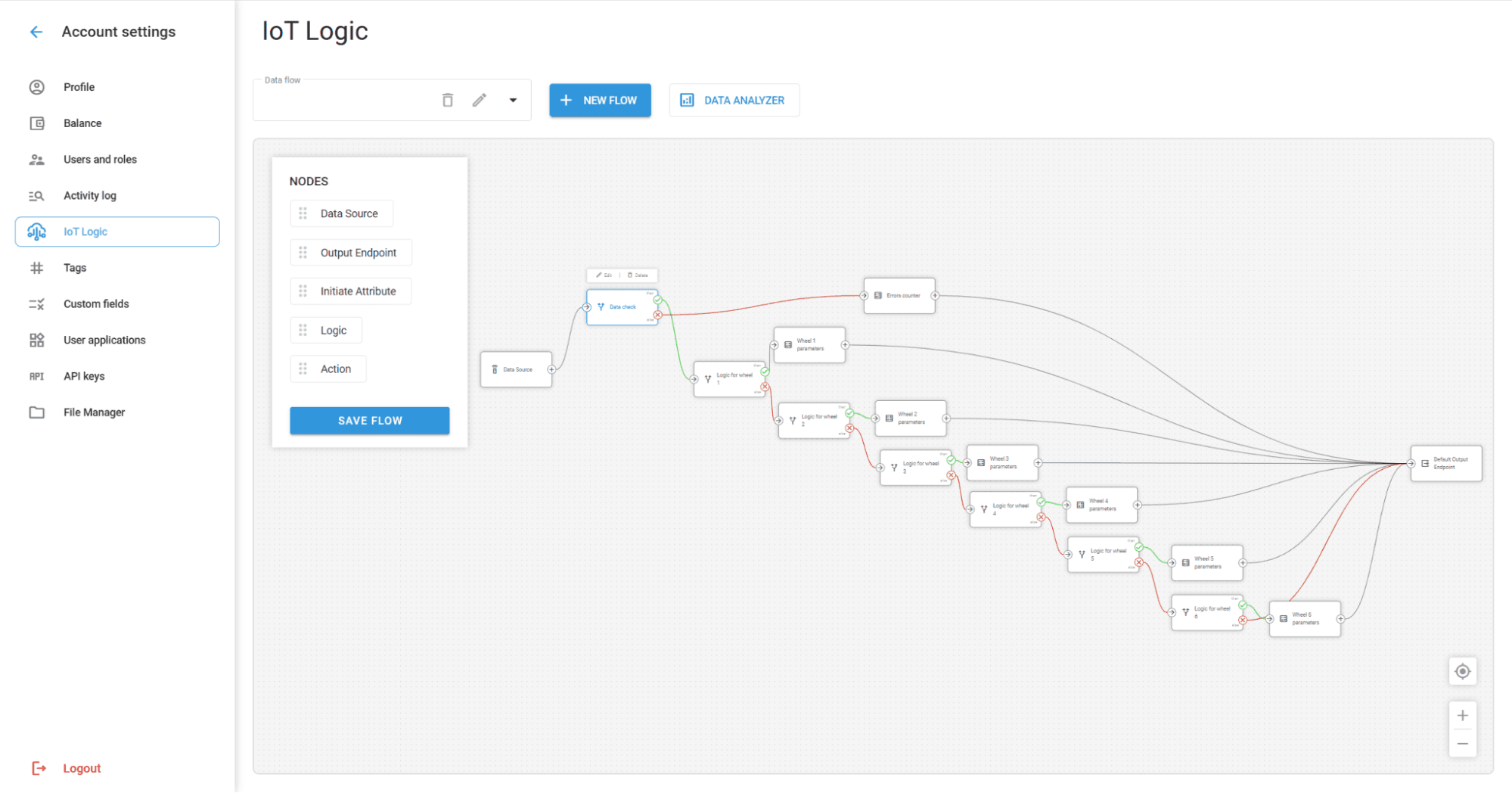

Así que, para el cliente construimos un flujo usando Logic y nodos de atributo iniciador.

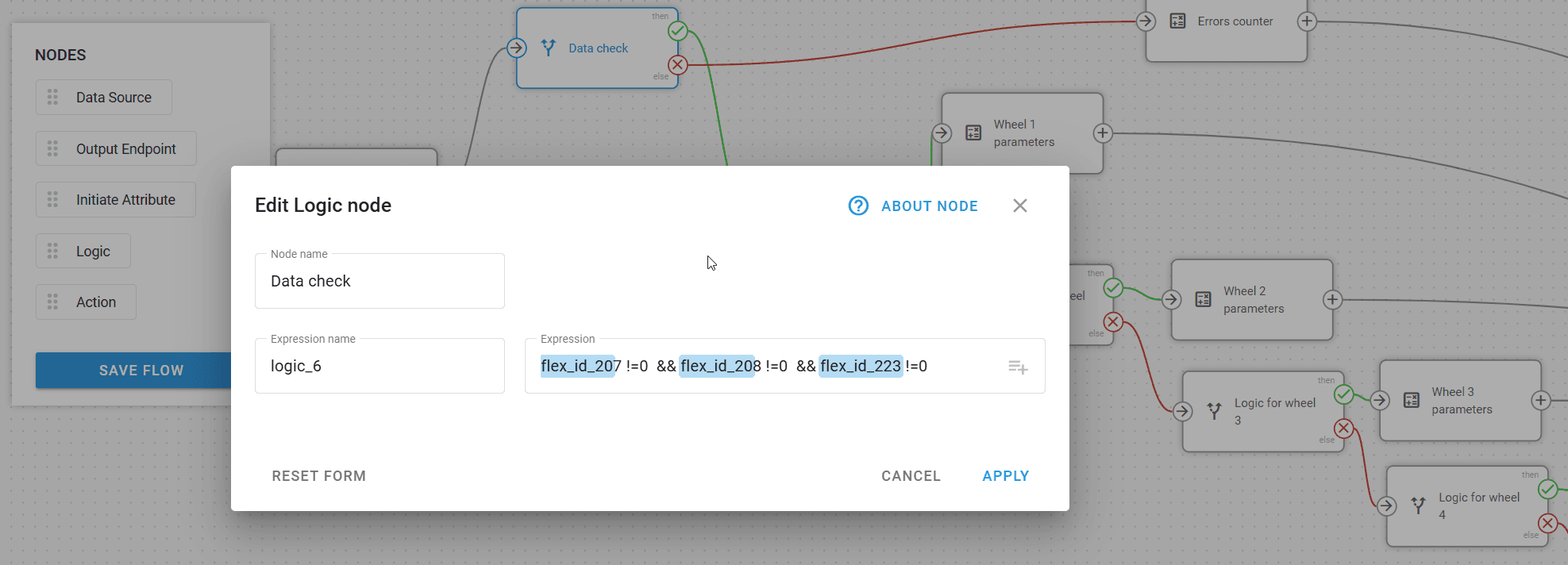

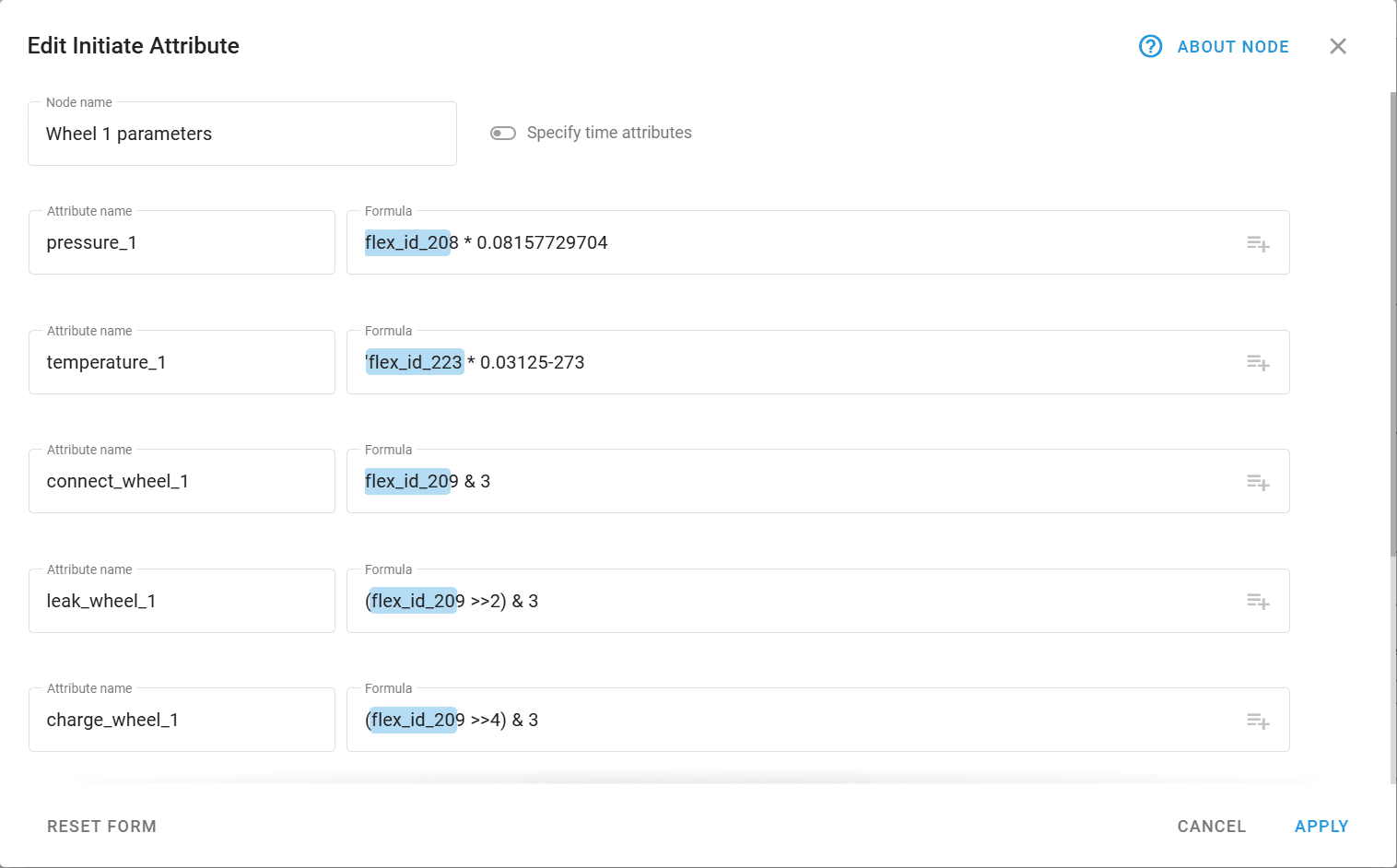

Los rastreadores Navtelecom usan parámetros llamados Flex ID. En esta configuración:

- El parámetro 207 lleva el número de canal.

- El parámetro 208 lleva la presión de llanta del canal actual.

- El parámetro 223 lleva la temperatura de la llanta.

- El parámetro 209 es un campo empaquetado en bits donde bits específicos indican el estado de conexión del sensor, nivel de batería, o detección de una llanta desinflada.

Así es como se ve el flujo.

Ahora, revisémoslo paso a paso.

Primero agregamos una verificación de datos con un nodo lógico. Si los valores de canal, temperatura y presión eran todos distintos de cero, los procesamos. Si no, contamos los paquetes como defectuosos.

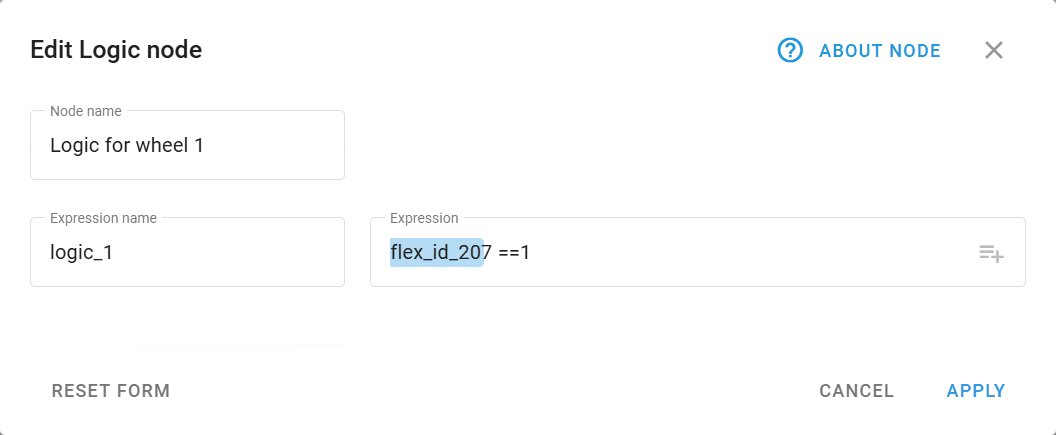

Cuando el valor para flex_id_207 es 1, las lecturas pertenecen al canal 1.

Creamos sensores separados en la plataforma Navixy para cada atributo usando el nodo de atributo iniciador: presión 1, temperatura 1, y tres atributos de estado de llanta decodificados del campo combinado con operaciones bit a bit.

Si el parámetro 207 es igual a 2, la lógica se repite para la rueda dos, y así sucesivamente para las seis ruedas. Todos los datos resultantes se envían a través del nodo de punto final de salida predeterminado, que reenvía cada atributo derivado a la plataforma Navixy.

Una ventaja clave de IoT Logic es que este flujo funciona para cualquier dispositivo que use el mismo protocolo. No hay necesidad de construir un flujo separado para cada rastreador. Cuando un usuario o técnico crea nuevos sensores en la plataforma Navixy, inmediatamente ven los nombres de atributos correctos y pueden asignarlos al dispositivo.

Además, configuramos reglas para cada atributo para rastrear:

- pérdida de contacto con un sensor de rueda

- batería baja en el sensor de llanta

- fugas de presión, presión baja y temperatura alta

Las alertas van al despachador responsable, quien contacta al conductor o mecánico con detalles sobre qué rueda necesita atención.

Esto ayudó a nuestro socio a resolver un desafío difícil de monitoreo de llantas rápidamente y ofrecer un servicio más claro a sus clientes. Ahora están desarrollando tableros tanto para la interfaz web como para la aplicación móvil para hacer el monitoreo de llantas aún más fácil.

El resultado: monitoreo confiable de presión de neumáticos a escala de flota

Una vez que el flujo entró en funcionamiento, el cliente finalmente pudo ver lecturas claras específicas por rueda en lugar de campos rotativos. Esto redujo la posibilidad de pasar por alto caídas tempranas de presión, ayudó a evitar paradas inesperadas en el camino y hizo más predecible la planificación del mantenimiento diario.

El cumplimiento normativo también mejoró. Con cada atributo de neumático estructurado según las expectativas regulatorias, el operador ya no necesitaba hojas de cálculo o verificaciones manuales para demostrar que la flota se monitoreaba de manera consistente. Todo lo que el auditor necesitaba ya estaba en su lugar.

Un proceso que antes requería esfuerzo manual constante ahora funciona por sí solo. IoT Logic interpreta cada paquete, extrae los valores correctos y mantiene cada atributo actualizado en tiempo real. En lugar de decodificar cargas útiles, el equipo puede enfocarse en actuar cuando algo necesita atención.

El mismo flujo ahora soporta toda la flota. Cualquier dispositivo Navtelecom que use el mismo protocolo puede unirse sin trabajo personalizado o ajustes por vehículo. Agregar nuevos activos es tan simple como asignar los atributos existentes, lo que mantiene la expansión fluida tanto para el operador como para el socio que los apoya.

Para el socio de telemática, esto desbloqueó beneficios operativos y comerciales. Los equipos de soporte dedican mucho menos tiempo a la resolución de problemas de datos sin procesar. Los equipos de producto pueden crear tableros de control y alertas más rápido porque los atributos son predecibles. Y el negocio puede ofrecer servicios de monitoreo de neumáticos en flotas mixtas sin necesidad de integraciones personalizadas.

Por qué los datos estructurados de llantas cambian más que el monitoreo de llantas

Este caso demuestra cuánto potencial existe dentro de los datos cotidianos de sensores una vez que se estructuran adecuadamente. Para las flotas, comprueba que el monitoreo de presión de llantas puede ser más que un sistema de advertencias. Cuando los datos son claros y consistentes, se convierten en una fuente constante de información que respalda una conducción más segura, una planificación de mantenimiento más fluida y un cumplimiento normativo más sólido.

Para las empresas de telemática, abre un camino hacia servicios más maduros y confiables sin ingeniería personalizada constante. Un solo flujo lógico puede soportar hardware mixto, reducir las cargas de trabajo de soporte y hacer que el desarrollo de funciones sea más predecible. Les da a los equipos de producto la confianza para crear tableros, alertas e informes que funcionan de la misma manera en toda la base de clientes.

Y este es solo un escenario. Las mismas capacidades de IoT Logic pueden aplicarse a correcciones de nivel de combustible, cálculos de carga por eje, monitoreo de cadena de frío, seguimiento de PTO, o cualquier caso donde las señales en bruto necesiten estructura.

Si usted tiene un desafío similar o le gustaría ver este flujo en acción, programe una demostración y exploremos cómo la solución puede adaptarse a su operación.